۱۰ درصد از تولید ناخالص دنیا در حالی از بین میرود که با در اختیار داشتن اطلاعات کافی و بهموقع از روند تولید محصولات، میتوان جلوی این هدررفت بزرگ را گرفت.

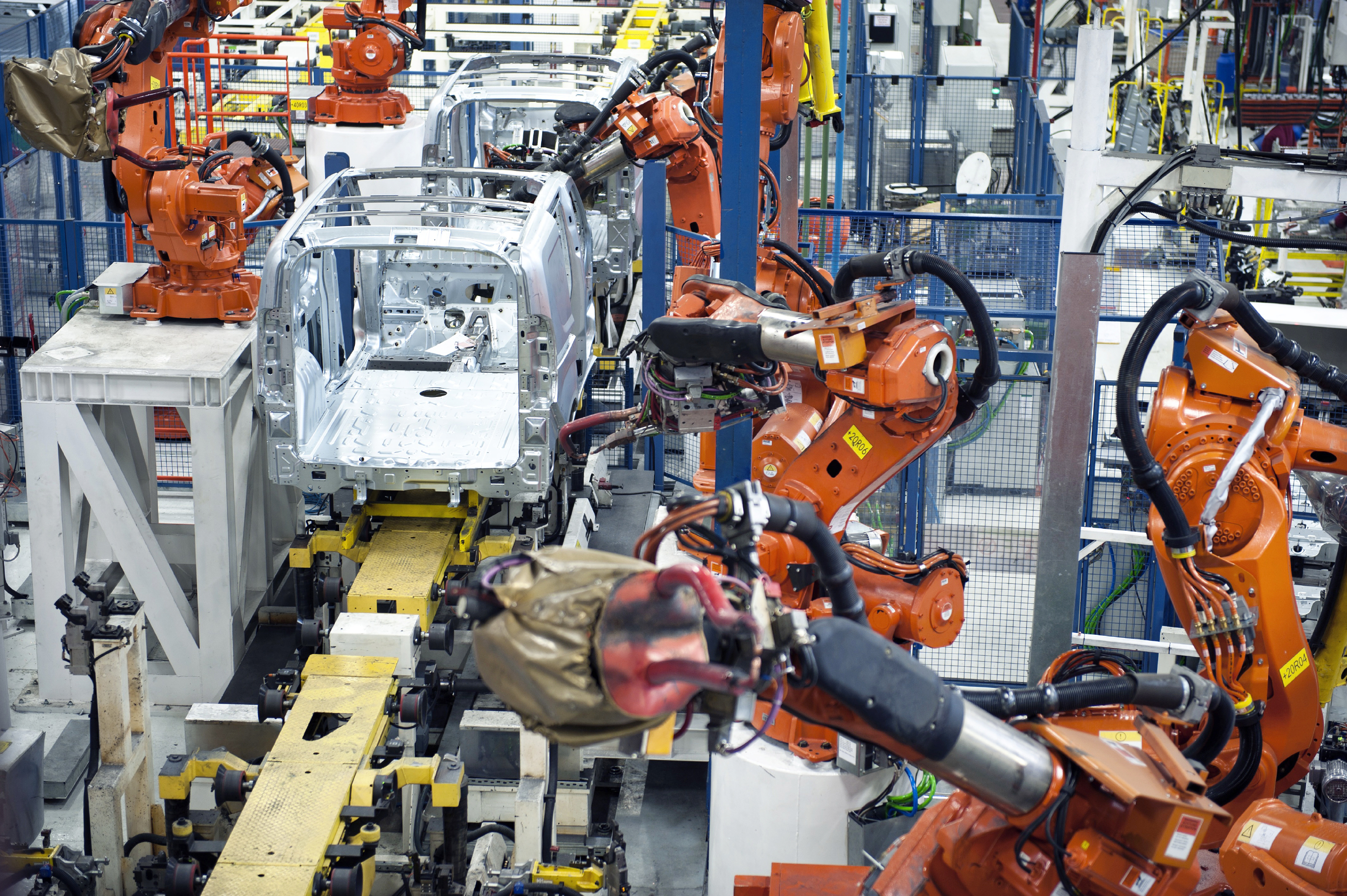

با در اختیار داشتن بیش از نیمی از مجموع تولید ناخالص داخلی دنیا، یعنی رقمی بالغ بر ۴۰ تریلیون دلار، تولید کالا مقولهای نیست که بتوان به سادگی آن را به حاشیه راند اما درست در یکی از پیچهای اصلی مسیر تبدیل شدن به بزرگترین بازار در دنیا، این صنعت با مشکل جهانی بزرگی روبهرو میشود. اگر دلار را واحد پولی مرجع تمامی کشورها قرار دهیم، تقریبا چیزی در حدود ۲۰ درصد از آن در مراحل تولید کالا به کلی از بین میرود. این رقم، چیزی در حدود 8 تریلیون دلار یا به عبارتی دیگر، ۱۰ درصد از کل تولید ناخالص داخلی دنیاست.

به طور معمول، از دست رفتن ۲۰ درصد از بازده تولید، یک هشدار بسیار جدی است که باید همانند دیگر چالشها و موانع بر سر تولید، آن را از میان برداشت؛ چالشی همانند کالاهای تحت تاثیر تعرفههای وارداتی آمریکا و چین. برندها و تولیدکنندگان این کالاها که سهم بزرگی از بازار بینالمللی را هم تشکیل میدهند (چیزی در حدود ۱۰ تا ۲۵ درصد)، سد بزرگی را برای تغییرات در زنجیرههای تامین خود پشت سر گذاشتند، چالشی که شاید چند سال پیش حتی به آن فکر هم نمیکردند یا به موفقیت در آن هیچ امیدی نداشتند.

منطقی است که انتظار چنین تلاشی را نیز برای کاهش حداکثری این اتلاف ۲۰ درصدی بهرهوری در تولید داشته باشیم، تلاشی که نتیجه آن برای هر شرکتی، ارزشی ماورایتصور در پی خواهد داشت اما موضوع به همین سادگیها هم نیست!

ضایعات غیرفیزیکی تولید

در حالی که ضایعات تولید از طرق مختلفی پدید میآیند اما این ضایعات ۲۰درصدی، جزو ضایعات فیزیکی حاصل از تولید – بهعنوان یک صنعت – نیست. منظور از این ضایعات، ضایعات اقتصادی است؛ پولی که به جای ناکارآمدی در فرآیند تولید میتوانست در زمینههای بهتری هزینه شود، زمینههایی همانند میزان مصرف برق در تولیدات، موضوعی که از زمان طراحی تا تولید محصول، شکلهای مختلفی به خود میگیرد.

هسته اصلی ضایعات تولید

در مرحله توسعه، خطاها و آزمایشها، هسته اصلی ضایعات تولید را تشکیل میدهند. درحالیکه تیمهای مهندسی سخت تلاش میکنند تا اشتباهات پرهزینه را به حداقل برسانند اما گاهی اوقات نکاتی از قلم میافتد که در نهایت منجر به تداخل برخی بخشها با یکدیگر شده یا موجب میگردد بخشی حیاتی از محصول تولیدی به کلی کار نکند که موجب نیاز حیاتی به یک چرخه تعمیر و توسعه کامل میشود. ابزارهای قالبریزی تزریقی ممکن است خطاهایی در طراحی یا ساخت به وجود بیاورند، خطاهایی که به سادگی ممکن است تا 50 هزار دلار و حداقل یک هفته زمان برای اصلاح، برای هر محصول هزینهبر باشد. در واقع، ترس از خرابی در فرآیند توسعه، بسیاری از تیمهای تولیدی را به پیشبرد تولیدات موازی مشابهی که میتوانند به عنوان گزینههای جایگزین ایفای نقش کنند، سوق میدهد.

عواقب خطا در تولید

در تولید کالا، تمامی محصولات با مشخصات تعریفشده مطابقت نخواهند داشت و این موضوع میتواند عواقب بسیاری در پی داشته باشد. برخی از آن تولیدات تعمیر میشوند، برخی در فرآیند تعمیر آسیب دیده و تبدیل به ضایعات شده و سرنوشت برخی محصولات دیگر در خارج از کارخانه رقم میخورد که با هزینههای سنگینی نیز همراه است. همه ما تجربه خرید محصولی که پس از بیرون آمدن از جعبه دارای عیب و نقص بوده را داریم؛ هزینه این خطا برای یک تولیدکننده بیش از حد تصور است، زیرا نهتنها هزینه تعویض و خدمات پس از فروش محصول را در پی دارد که بهواسطه نظرات منفی خریداران، موجب کاهش فروش و در بدترین حالت، لطمه وارد شدن به نام برند میشود.

از سوی دیگر، یکی دیگر از عواقب بزرگ خطا در تولید، پدید آمدن معضل منابع انسانی بلااستفاده است. هنگامی که یک ابزار بالادست به طور غیرمنتظره از کار میافتد و وارد مراحل تعمیر میشود، موجی با تاثیر منفی در کل زنجیره تامین ایجاد میشود. اپراتورهای آموزشدیده در خطوط مونتاژ ممکن است ساعتها در پستهای خود حضور داشته باشند اما شرایط برای ادامه فرآیند تولید محیا نیست. یک خط تولید بیکار میتواند هزاران دلار در هر ساعت زیان به بار آورد.

تکنولوژی؛ جذاب اما ناکارآمد!

شاید برای کسانی که به صورت حرفهای در امر تولید مشغول بهکارند، چنین هزینههایی به عنوان هزینه کار محسوب شود زیرا صنعت تولید به خرابی، توقف پروژه، تاخیر در راهاندازی محصول، تغییر روند تولید و بررسی مجدد و یا حتی مورد استقبال قرار نگرفتن تولیدات در بازار عادت کرده است. البته، این عادت به این معنا نیست که تولیدکنندگان تلاشی برای حل این موضوعات نمیکنند، بلکه دلیلش دشوار بودن حل مشکلات تولید است.

در صنعت الکترونیک اما اوضاع کمی حادتر است زیرا حلقههای باز بسیاری در روند تولید محصولات جدید، آن هم در حجم بالا وجود دارد و ممکن است بدون این که کسی متوجه باشد، تمامی مراحل تولید با خطا مواجه شود.

مدیر یکی از برندهای معروف حوزه تولیدات الکترونیک در اینباره معتقد است: «تا زمانی که همه قطارهای ما روی ریل حرکت میکنند، همه چیز به خوبی پیش میرود اما به محض اینکه قطاری از ریل خارج شود از کنترل شرایط عاجز خواهیم ماند؛ نه خواهیم دانست چرا و نه خواهیم فهمید چطور باید مشکل را حل کنیم. حتی پس از جمعآوری دادههای مورد نیاز، به دلیل وجود چالشهای شبکه، امنیت و همچنین نبود ابزاری برای کنار هم گذاشتن قطعههای پازل، به پاسخی درخور نخواهیم رسید.»

وی ادامه میدهد: «بخش اعظم فنآوری و تجهیزات موجود در خطوط مونتاژ الکترونیک (که هنوز هم دستی هستند) ابزارهای سفارشی تکمنظورهاند که در نهایت، بخش اعظم این فرآیند را نسبت به خطرات احتمالی، آسیبپذیر و نابینا میسازند. امروزه، تولید با نیروی بیرحمانهای پیش میرود، هر آنچه لازم است باید انجام دهید، حتی اگر منجر به ناکارآمدیهای بسیاری شود. چندین مارک تحسینشده در حوزه الکترونیک را میشناسم که روند ورودی و خروجی خود را همچنان با مداد و کاغذ مینویسند. آنها درک واقعی از برخی معیارهای اصلی در مورد دور ریزها (تولیدات قراضه)، بازتولید، بازده محصول و حتی مصرف قطعات ندارند. برای آنها، تشخیص اینکه دو روز قبل چه تغییری در روند تولید به وجود آمده، نوعی آینده ماورای تصور است. با این حال، وعدههای بسیاری برای پیشرفت تکنولوژی صنعتی به ما داده شده اما حتی کارشناسان حوزه اینترنت اشیا با آن دنیای عجیبوغریبشان هم نتوانستهاند کمکی به صنعت ما کنند. به طور کلی، فنآوری ناامیدکننده بوده و موفق به حل مشکل اصلی نبوده است. در واقع، هر کدام از این فنآوریها صرفا دوای درد بخشهای بسیار کوچکی از مشکلات شدهاند؛ همانند جایگزینی سیستمهای سرشماری یا داشبورد اطلاعاتی که با اطلاعات غلط پر میشود و اوضاع پیچیده موجود را پیچیدهتر میکند.»

دادههای مناسب و بهموقع، نیاز اصلی برندها

وی در پایان تصریح میکند: «راه حل این مشکلات این نیست که کوچکتر فکر کنیم، بلکه باید بزرگتر فکر کنیم. این است که در مورد صنعت فکر کنیم و به مشکلات واقعی آن اشاره کنیم؛ اینکه چطور بتوانیم موانع و مشکلات تولید را از میان برداریم. برای این کار به یک داشبورد که با اطلاعات پر میشود یا تکنولوژی که عملا جنبه دکوری دارد، نیاز نیست. پاسخ باید جامع باشد، باید بر معیارهای مهم در ساختوساز تمرکز کند؛ سودمندی، یازده، زمان ساخت، زمان تحویل به بازار، رضایتمندی نهایی مشتری و غیره. این پاسخ نباید خیلی متفاوت باشد؛ باید مستقیما در جریان کار مهندسانی که در پی یافتن راه حلها هستند قرار گیرد و به کار آنها سرعت ببخشد. باید فرآیند اصلاح را به حداکثر پختگی برساند تا تخصص مهندسان با سرعت بیشتری در کار تزریق شود. داده؛ داده مناسب در زمان مناسب، سوختی است که این جریان را تسریع کرده و روغنی است که قطارها را روی ریل حفط میکند.»